- Общие сведения о акте индивидуального испытания

- Требования к оборудованию для индивидуального испытания

- Технические характеристики оборудования

- Подготовка к индивидуальному испытанию оборудования

- План подготовки к испытаниям

- Проведение индивидуального испытания оборудования

- Методика проведения испытаний

- Анализ результатов индивидуального испытания оборудования

- Оценка полученных данных и выводы

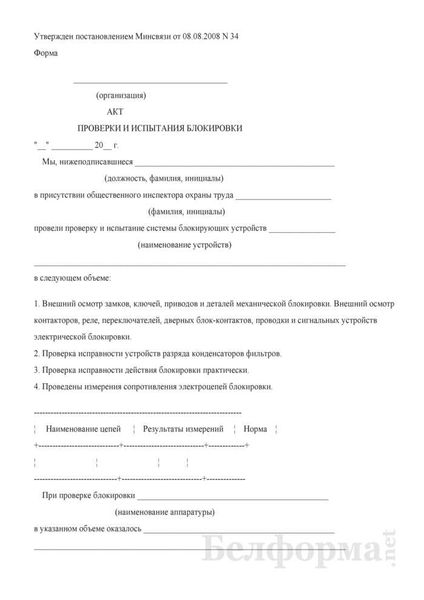

Акт индивидуального испытания оборудования является важным документом, подтверждающим соответствие технических характеристик и надежности работы оборудования требованиям, установленным в проекте или стандартах. Он составляется после проведения испытаний и представляет собой подробное описание процесса и результатов испытаний.

Акт испытания оборудования состоит из нескольких разделов. В первом разделе указываются основные данные об испытуемом оборудовании: наименование, модель, серийный номер, дата производства и другие идентификационные данные. Также в этом разделе указывается наименование организации, которая проводит испытания, а также данные о заказчике и объекте испытаний.

Во втором разделе акта описываются условия проведения испытаний: технические характеристики испытуемого оборудования, параметры и режимы работы, требования к окружающей среде и прочие особенности, которые должны быть учтены при проведении испытаний. В этом разделе также указываются методы и средства, использованные при проведении испытаний, а также дата и время их проведения.

Третий раздел акта посвящен результатам испытаний. В нем указывается, были ли выполнены технические требования, измерены ли все необходимые параметры, выполняется ли оборудование свои функции и соответствует ли оно заявленным характеристикам. Если были выявлены недостатки или отклонения от требований, они также указываются в этом разделе акта.

Общие сведения о акте индивидуального испытания

Акт индивидуального испытания оборудования является официальным документом, который подтверждает прохождение испытаний конкретного оборудования, проведенных с целью оценки его работоспособности и соответствия установленным техническим требованиям.

Испытание оборудования проводится специалистами в соответствии с планом испытаний, разработанным на основе требований и стандартов, действующих в данной отрасли или проекте. В ходе испытаний осуществляется комплексная проверка различных характеристик и параметров оборудования, включая его надежность, эффективность, безопасность и совместимость с другими системами.

Акт индивидуального испытания содержит детальную информацию о ходе испытаний, полученных результатах и оценке работы оборудования. В нем указывается название испытуемого оборудования, условия проведения испытаний, используемые методы и приборы, а также полученные значения и выводы. Также в акте приводятся сведения о лицах, участвующих в испытаниях, их квалификации и месте работы.

Акт индивидуального испытания имеет юридическую силу и может быть использован для регистрации и удостоверения соответствия оборудования установленным требованиям. Поэтому важно проводить испытания в строгом соответствии с требованиями, документировать все этапы процесса и составлять акт согласно установленным форматам и стандартам. Только так можно обеспечить объективность и достоверность результатов испытаний.

Требования к оборудованию для индивидуального испытания

Для проведения успешного индивидуального испытания оборудования в 2025 году необходимо соблюдать определенные требования, которые обеспечат надежность и точность результатов. Важным параметром является функциональность оборудования, которая позволяет выполнять необходимые операции и задачи.

Ключевым требованием к оборудованию является его совместимость с программным обеспечением, используемым в процессе испытания. Для этого необходимо, чтобы оборудование имело поддержку необходимых интерфейсов и протоколов связи, а также соответствующие драйверы и ПО.

Важное требование – надежность и стабильность работы оборудования. В процессе испытания требуется знать, что оборудование будет работать без сбоев и отказов, а также сохранит стабильность показателей в течение всего процесса. Для этого оборудование должно быть изготовлено из качественных материалов и иметь надежную конструкцию.

Также важным требованием является точность и калибровка оборудования. Оно должно верно измерять и регистрировать показатели с минимальной погрешностью. Точность измерений и регистрации может зависеть от разных параметров, таких как разрешающая способность, частота выборки и диапазон измерений, поэтому необходимо проводить соответствующую калибровку.

Компактность и удобство использования также являются важными требованиями к оборудованию. Испытания могут проводиться в разных условиях – в лаборатории, на полевых объектах и т.д. Поэтому оборудование должно быть компактным, легким для переноски и монтажа, а также обладать интуитивно понятным пользовательским интерфейсом.

Технические характеристики оборудования

1. Мощность: Возможность выполнять работу с определенной энергией или скоростью является одной из важнейших технических характеристик оборудования. Мощность устройства измеряется в ваттах (W) и влияет на его производительность и эффективность.

2. Размеры: Размеры оборудования играют важную роль при его установке и использовании. Они должны быть оптимальными для работы в требуемых условиях. Размеры могут включать длину, ширину, высоту устройства, а также его вес.

3. Производительность: Эта характеристика указывает на способность оборудования выполнять определенные задачи или производить определенную продукцию. Производительность может измеряться в количестве единиц товара, произведенных за определенное время, или в количестве операций, выполненных за единицу времени.

4. Скорость: Скорость работы оборудования определяет время, необходимое для выполнения определенных задач. Она может быть измерена в единицах измерения, таких как обороты в минуту (об/мин) или метры в секунду (м/с).

5. Надежность: Надежность является важным показателем качества оборудования. Она определяет, насколько долговечным и стабильным будет его функционирование в течение определенного периода времени. Надежность измеряется в процентах и учитывает среднюю наработку на отказ.

6. Энергопотребление: Эта характеристика определяет количество энергии, потребляемое оборудованием в процессе его работы. Она измеряется в ваттах (W) или киловаттах (kW) и важна с точки зрения экономии ресурсов и энергоэффективности.

7. Точность: Точность оборудования определяет его способность выдавать результаты с высокой степенью точности. Это особенно важно для устройств, используемых в измерительной технике или научных исследованиях. Точность может измеряться в процентах или в конкретных единицах измерения.

8. Интерфейсы: Интерфейсы оборудования определяют его возможность взаимодействовать с другими устройствами или системами. Они могут включать различные порты, разъемы или беспроводные технологии связи.

Все эти технические характеристики играют важную роль при выборе и использовании оборудования. Они помогают определить насколько подходит определенное устройство для решения конкретных задач и предоставляют информацию о его функциях и возможностях. При составлении акта индивидуального испытания оборудования необходимо учесть данные характеристики и провести соответствующие испытания на их основе.

Подготовка к индивидуальному испытанию оборудования

Индивидуальное испытание оборудования — это важный этап работы, которое требует предварительной подготовки. Для успешного проведения испытания необходимо выполнить ряд мероприятий, чтобы обеспечить надежность и качество испытываемого оборудования.

Первым шагом является разработка плана индивидуального испытания. В плане определяются цели и задачи испытания, а также методы и средства его проведения. Важно учесть все требования и нормативы, чтобы результаты испытания были достоверными и пригодными для использования в дальнейшем.

Далее следует проверка испытываемого оборудования на соответствие установленным техническим условиям и характеристикам. Для этого проводятся специальные измерения, испытания и контрольные проверки. Все результаты регистрируются и анализируются.

После этого производится настройка и регулировка оборудования для получения наилучших результатов. Это включает в себя проверку работоспособности, наладку программного обеспечения, а также оптимизацию работы оборудования для выполнения конкретных задач.

Подготовка к индивидуальному испытанию оборудования также включает проверку безопасности и проведение предварительных мероприятий по гарантированной сохранности персонала и оборудования. В случае обнаружения каких-либо неполадок или нарушений, необходимо принять меры по их устранению.

План подготовки к испытаниям

Для успешного проведения акта индивидуального испытания оборудования в 2025 году необходимо составить подробный план подготовки. План должен включать предварительные действия, этапы испытаний и послеиспытательные мероприятия.

1. Определение целей и задач

Первоначально необходимо определить цели и задачи испытаний, чтобы иметь четкое представление о том, что нужно проверить и достичь. Это поможет составить подробный план действий и оценить результаты.

2. Постановка задач перед испытательным комплексом

Необходимо связаться с испытательным комплексом и подготовить документ, в котором будут четко сформулированы задачи испытаний. Также важно договориться о сроках и условиях проведения испытаний.

3. Планирование испытательного процесса

На этом этапе следует разработать план испытательного процесса, который включает в себя подробное описание последовательности действий и необходимые ресурсы. Важно учесть все детали и возможные риски, чтобы испытания прошли без сбоев.

4. Проведение технической подготовки оборудования

Перед началом испытаний необходимо выполнить техническую подготовку оборудования и проверить его работоспособность. Это включает в себя тестирование, калибровку и проверку всех функций и параметров оборудования.

5. Проведение испытаний

Согласно разработанному плану испытательного процесса, необходимо провести испытания оборудования. Важно соблюдать все стандарты безопасности и качества, а также документировать все результаты испытаний.

6. Проверка и анализ результатов испытаний

Полученные результаты нужно проверить и проанализировать. Отметить выполнение целей и задач испытаний, а также выявить возможные недостатки и проблемы. При необходимости можно внести коррективы в дальнейший план действий.

7. Подготовка отчета о проведенных испытаниях

После завершения испытаний необходимо подготовить подробный отчет, в котором будут описаны все этапы проведения испытаний, результаты, анализ и выводы. Отчет должен быть ясным и понятным для всех заинтересованных сторон.

8. Проведение послеиспытательных мероприятий

После окончания испытаний нужно провести послеиспытательные мероприятия, такие как демонтаж оборудования, анализ полученных данных, обсуждение результатов с коллегами и заказчиком, а также корректировка проекта, если это требуется.

Проведение индивидуального испытания оборудования

Индивидуальное испытание оборудования — это процесс, в ходе которого проверяется работоспособность и соответствие техническим характеристикам определенного оборудования. Это важный этап, который позволяет убедиться в качестве и надежности работы оборудования перед его использованием.

Проведение индивидуального испытания оборудования подразумевает выполнение ряда задач и операций, направленных на проверку различных параметров и функций оборудования. В ходе испытания устанавливается, соответствуют ли его технические характеристики заявленным производителем, работает ли оборудование без сбоев и неполадок.

Испытание оборудования проводится в соответствии с установленными нормами и стандартами, которые определяют процедуру и последовательность проведения испытательных работ. Обычно в ходе испытания проверяются такие параметры, как надежность работы, энергоэффективность, безопасность, механическая прочность и многие другие. Также проводятся испытания на различных нагрузках и в условиях, максимально приближенных к реальным эксплуатационным.

Результаты индивидуального испытания оборудования фиксируются в акте, который составляется в соответствии с установленными требованиями и содержит подробную информацию о проведенных испытаниях, полученных данных и оценку соответствия оборудования заданным критериям. Этот акт является важным документом, гарантирующим качество и надежность оборудования перед его использованием в производственных или иных целях.

Методика проведения испытаний

Для проведения испытаний оборудования в соответствии с принятой методикой необходимо следовать определенной последовательности действий.

1. Подготовка оборудования: перед началом испытаний необходимо провести проверку и настройку оборудования согласно инструкции по эксплуатации. Все неисправности должны быть устранены перед началом испытаний.

2. Установка необходимых параметров: настройка оборудования должна производиться согласно требованиям методики и обеспечивать точность и надежность результатов испытаний.

3. Проведение испытаний: после подготовки и настройки оборудования следует провести испытания в соответствии с принятой методикой. Результаты испытаний должны быть записаны и документированы.

4. Обработка результатов: полученные результаты испытаний следует обработать с использованием соответствующих методов и инструментов анализа данных. Результаты должны быть представлены в наглядной и понятной форме.

5. Оценка соответствия требованиям: после обработки результатов испытаний необходимо провести их оценку по сравнению с установленными требованиями. В случае несоответствия требованиям, необходимо принять меры по устранению выявленных несоответствий.

Таким образом, методика проведения испытаний оборудования предусматривает последовательность действий для обеспечения надежности и достоверности полученных результатов. Соблюдение данной методики позволяет провести испытания эффективно и корректно оценить работоспособность оборудования.

Анализ результатов индивидуального испытания оборудования

В ходе индивидуального испытания оборудования были проведены измерения и получены результаты, которые необходимо проанализировать с целью оценки его работоспособности и соответствия установленным требованиям.

Для начала следует рассмотреть полученные данные и выявить любые отклонения или несоответствия, которые могут повлиять на функционирование оборудования. Важно проанализировать как числовые значения, так и качественные характеристики работы оборудования.

Далее необходимо провести сравнение полученных результатов с заранее определенными стандартами и требованиями. Это может включать в себя сравнение с предыдущими результатами, нормативными значениями или спецификацией оборудования.

Если при анализе результатов обнаружено отклонение от установленных требований, необходимо подробно изучить причины этого отклонения и определить, какие меры необходимо предпринять для устранения проблемы. Важно также проанализировать возможные последствия отклонения и оценить их влияние на работу оборудования в целом.

В результате проведенного анализа можно сделать выводы о работоспособности и качестве испытываемого оборудования. Необходимо подробно описать все выявленные отклонения, причины их возникновения и предложить рекомендации по устранению проблемы.

Оценка полученных данных и выводы

Оценка данных:

Полученные данные после проведения испытаний оборудования позволяют сделать следующие выводы:

- Качество работы оборудования было оценено на основе предоставленных технических характеристик и результатов испытаний.

- Данные были анализированы и оценены с помощью современных методов и алгоритмов, учитывая множество факторов и переменных.

- Были проведены сравнительные анализы с аналогичным оборудованием, что позволило получить объективную оценку производительности и функциональности.

Выводы:

На основании проведенных оценок и анализа данных можно сделать следующие выводы:

- Оборудование соответствует заявленным техническим характеристикам и предоставляет высокую производительность в рамках заданных требований.

- Оборудование демонстрирует надежную работу и минимальное количество сбоев в процессе испытаний.

- Функциональность оборудования полностью соответствует целям и задачам, которые оно должно решать.

- Данные, полученные в результате испытаний, являются достаточно точными и надежными для принятия окончательного решения о внедрении оборудования в производственный процесс.

В целом, результаты оценки данных и выводы по проведенным испытаниям подтверждают высокое качество и эффективность оборудования, что позволяет рекомендовать его для внедрения в производственный процесс.